在DesignCon 2020大會上,ANSYS舉辦了一系列贊助演講��。我參加了其中的幾場�����。這些活動都是由才華橫溢�����、精力充沛的演講者用他們的材料進(jìn)行精彩的展示��。DesignCon技術(shù)方案具有超前的緯度�。其中一個是由喬治亞理工學(xué)院電子與計算機工程學(xué)院的Sung-Kyu Lim教授提出的——這個演示涉及到3D集成電路����。

Lim教授的研究由DARPA���、Arm和ANSYS資助。該討論集中在用Arm A7和A53處理器構(gòu)建的3D集成電路的熱分析���、IR-drop和PPA分析上���。因為3D IC可以代表很多東西,所以Lim教授的重點是光模堆積�����。他用這些技術(shù)審查了來自GLOBALFOUNDRIES�、英特爾(Intel)和臺積電(TSMC)等公司的幾項設(shè)計。

首先����,簡單介紹一下用于這些測試用例的設(shè)計流程���。Lim教授在這里采取了一種實用的方法�����,將商業(yè)上可用的2D IC設(shè)計工具應(yīng)用于3D設(shè)計問題上��。邏輯/內(nèi)存設(shè)計被分解成兩層��,一層用于邏輯����,另一層用于內(nèi)存。首先�,內(nèi)存層被設(shè)計一個引腳分配層。然后創(chuàng)建了一個雙金屬堆棧�����。這允許內(nèi)存層和邏輯層通過使用硅穿孔TSV���、面對面焊盤或單片層間通孔(MIV)通過密集連接進(jìn)行通信����。接下來�,邏輯層與來自內(nèi)存層的連接一起被放置和路由,這些連接也表示在邏輯層中���。

該方法的結(jié)果討論了一個Arm Cortex A7設(shè)計��,包含L1, L2高速緩存和邏輯層����。所有的L2和部分L1緩存被放置在內(nèi)存層,其余的設(shè)計在邏輯層實現(xiàn)�����。因此���,緩存和邏輯之間的互連縮短了很多����。類似的過程也應(yīng)用于Cortex A53的設(shè)計上�����。

由于采用了兩層方法���,這些實驗的結(jié)果占用的空間更小�����,而且由于路線更短,性能得到了改善。但反過來����,由于更快的運行速度導(dǎo)致了更大的功率,更高的紅外下降和增加的溫度�����,

此外���,他們還進(jìn)行了節(jié)能實驗�����。本例采用LDPC糾錯電路��。由于更短的電線長度和更小的電容器�����,這節(jié)省了39%的電能���,這說明了3D設(shè)計的另一個優(yōu)點。

回到Arm的設(shè)計��,下面是2D和3D之間各種實驗的熱圖,進(jìn)行熱比較��。

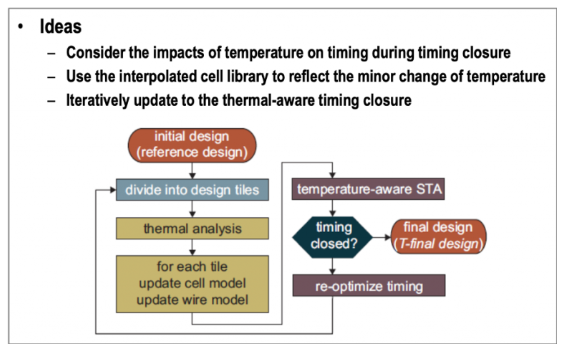

然后����,Lim教授討論了用于這些分析的工具流。其中說到被廣泛用于執(zhí)行許多任務(wù)的ANSYS RedHawk���,包括功率���,熱和紅外落差分析。所有這些工作都是基于對跨多個溫度配置文件的每個路由段和設(shè)備的細(xì)粒度分析���。下圖是流程的概述����。

在演講的最后����,Lim教授還討論了熱感知對集成電路設(shè)計的影響。他提出了一種溫度感知的定時閉合流��,可以根據(jù)實際的溫度梯度來更新電路性能����。這種方法可以產(chǎn)生在真實環(huán)境中更加有利的設(shè)計。

延伸閱讀——Ansys RedHawk

芯片封裝協(xié)同分析

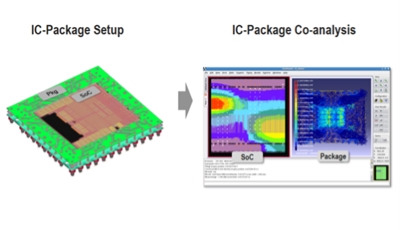

在針對移動手機或服務(wù)器的電子系統(tǒng)中�����,處理器和存儲器等 IC 負(fù)責(zé)執(zhí)行應(yīng)用程序和數(shù)據(jù)處理功能�,消耗的功率最多。這些 IC 與它們的 I/O 電路之間輸入/輸出的數(shù)據(jù)量最大��,并且產(chǎn)生的有害功率�����、熱量以及 EMI 信號也最大��。

IC 消耗的功率與其電源電壓直接相關(guān)��。由于閾值電壓不會一同縮放���,電源和閾值電壓之間的差距縮小��,從而降低了噪音容限���。

隨著技術(shù)的發(fā)展���,由于封裝阻抗日益增加,對降低成本和能耗的需求使芯片和封裝級別的供電網(wǎng)絡(luò) (PDN) 設(shè)計變得復(fù)雜���。這減少了電壓�����,對芯片而言成為有害級別����。

RedHawk-CPA 支持您無縫導(dǎo)入封裝布局�,以及針對封裝感知和精確的片上靜態(tài) IR 以及交流熱點分析考慮去耦電容和電感。

熱感知 EM

ESD 及電源/接地和信號 EM 是亞 16nm 級別最迫切需要解決的兩個可靠性問題�����。EM 和 ESD 分析的精確度以及覆蓋率極為重要�。隨著導(dǎo)線中的電流增加,工作電壓會降低�����,EM 范圍會縮小。由于 FinFET 的使用���,自熱被添加到熱問題中����。在汽車等眾多應(yīng)用領(lǐng)域���,了解、分析并優(yōu)化每個 IC 設(shè)計以便實現(xiàn)正確熱行為至關(guān)重要����。

RedHawk 為熱感知電源/接地和信號線 EM 驗證提供全面支持,在盡量減少誤報的同時準(zhǔn)確分析 EM 沖突����,即使是基于 FinFET 的先進(jìn)設(shè)計亦可從中受益。在與 Ansys PathFinder 結(jié)合使用時�����,RedHawk 可以執(zhí)行 SoC 級別 ESD 完整性分析�,從 ESD 事件(HBM、CDM)為所有電流通路(導(dǎo)線和過孔)提供連接性和互連故障檢查�����。RedHawk 在電源 EM、信號 EM 和 SoC ESD 簽核方面獲得芯片代工廠認(rèn)證���。

功能和容量

目前的片上系統(tǒng) (SoC) 擁有更大規(guī)模的整合內(nèi)容��,并且采用先進(jìn)的工藝技術(shù)���。因此,必須考慮的設(shè)計參數(shù)的數(shù)量正在迅速增加��。這為執(zhí)行分析帶來了性能瓶頸:最好的情況是要運行數(shù)天�,最壞的情況是根本無法運行。

RedHawk 采用先進(jìn)的分布式機器處理 (DMP) 技術(shù)��,可為您提供模擬包含超10 億個實例的設(shè)計所需的大容量和高性能����。DMP 擁有的簽核精確度僅可通過扁平仿真獲得。

DMP 還利用私有機器群集不斷增強的處理能力和可用存儲容量�,對整個芯片的 RLC 網(wǎng)絡(luò)矩陣進(jìn)行仿真,并使用完全分布式和交叉耦合的封裝模型���。通過執(zhí)行全芯片扁平分析����,RedHawk 能夠保持動態(tài)降壓、EM 和 ESD 的簽核精確度���。

經(jīng)過硅驗證的簽核精確度

在芯片級別�����,對最新工藝技術(shù)的使用往往受到以下一個或多個因素的驅(qū)動:更快的性能�����、更大的帶寬、更高的性能功率比和更小的晶片尺寸��。工藝技術(shù)越新���,失敗的幾率越大���,設(shè)計錯誤造成的代價也就越高。這便是簽核認(rèn)證如此重要的原因��。

自 2006 年以來��,Ansys 工程師便在每個工藝技術(shù)方面與領(lǐng)先的晶圓代工廠展開緊密合作,確保 Ansys 解決方案考慮到工藝的所有新規(guī)則����、參數(shù)和要求,并確保其結(jié)果與測試芯片的參考結(jié)果保持一致��。

Ansys 多物理場解決方案經(jīng)過所有主要晶圓代工廠的所有進(jìn)階 FinFET 流程節(jié)點的驗證��,包括 TSMC 最近的 5nm 流程技術(shù)����。晶圓代工廠認(rèn)證包括針對自發(fā)熱、熱感應(yīng) EM 的提取��、電源完整性和可靠性�����、信號電遷移 (信號 EM) 和熱可靠性分析以及統(tǒng)計 EM 預(yù)算 (SEB) 分析��。這些嚴(yán)格的認(rèn)證對于保證一次通過的硅晶至關(guān)重要�。

電源噪音對時序的影響

設(shè)計中的動態(tài)壓降可能對時鐘抖動、關(guān)鍵路徑和時序產(chǎn)生影響����。如今的設(shè)計擁有多個時鐘和電源域����,在簽核前對時鐘樹的性能進(jìn)行評估����,識別并分析抖動、信號串?dāng)_和時序問題便非常重要��。

RedHawk 的快速全芯片級時序影響分析可幫助您評估時鐘樹性能���。此外��,它還支持您對可能受抖動���、信號串?dāng)_和時序問題影響的電路零部件進(jìn)行識別���。RedHawk 的 SPICE 精確簽核仿真可幫助您識別時鐘樹�����、受影響的關(guān)鍵路徑和電路時序的問題�,并采取措施消除這些問題�����。

高級 IC 封裝的完整性與可靠性

對包括片上系統(tǒng) (SoC) 在內(nèi)的集成電路 (IC) 設(shè)計師而言,有一個持續(xù)的策略��,就是通過集成化和小型化�����,在增加性能和帶寬的同時降低能耗和占用面積���。

對于任何封裝技術(shù)�����,完整性����、可靠性和成本都是需要優(yōu)化的三大主要因素�。完整性因素涉及電源和信號噪音??煽啃陨婕盁帷㈦娺w移 (EM)����、靜電釋放 (ESD)����、電磁干擾 (EMI) 和熱致結(jié)構(gòu)應(yīng)力問題�����。成本則涉及幾乎所有應(yīng)用�����,尤其是消費品和物聯(lián)網(wǎng) (IoT) 設(shè)備����。在每種芯片的封裝、電路板和系統(tǒng)的背景下優(yōu)化和確保芯片(晶片級別)的完整性和可靠性�����,這非常復(fù)雜���,并且涉及多個晶片時成本只會增加。

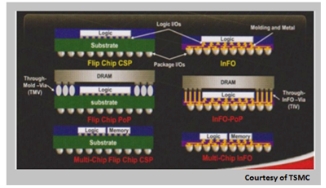

Ansys 解決方案使您能夠確保您先進(jìn)的 2.5D 或 3D-IC 封裝設(shè)計可滿足芯片��、封裝和系統(tǒng)級別的完整性和可靠性要求�����。Ansys 解決方案符合所有先進(jìn)的 3D-IC 封裝技術(shù),包括 TSMC 最新的 CoWoS���、InFO_MS 以及 SoIC 封裝技術(shù)�。Ansys 針對先進(jìn)封裝技術(shù)的多物理場解決方案能夠進(jìn)行多模具聯(lián)合模擬和聯(lián)合分析��,實現(xiàn)提取����、電源和信號集成分析、電源和信號電遷移分析�����、熱量和熱導(dǎo)壓力分析����。

什么是TSV封裝?

3D IC技術(shù)蓬勃發(fā)展的背后推動力來自消費市場采用越來越復(fù)雜的互連技術(shù)連接硅片和晶圓����。這些晶圓包含線寬越來越窄的芯片。

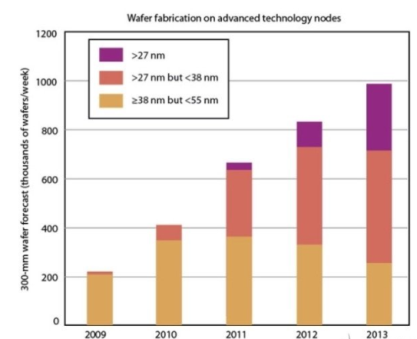

為了按比例縮小半導(dǎo)體IC�����,需要在300mm的晶圓上生成更精細(xì)的線條。據(jù)市場研究機構(gòu)VLSI Research預(yù)測����,雖然目前大多數(shù)量產(chǎn)的IC是基于55nm或55nm以下的設(shè)計節(jié)點,但這些設(shè)計規(guī)則將縮小至38nm或更小�,到2013年甚至?xí)s小到27nm。

硅通孔技術(shù)(Through Silicon Via��, TSV)技術(shù)是一項高密度封裝技術(shù)�,正在逐漸取代目前工藝比較成熟的引線鍵合技術(shù),被認(rèn)為是第四代封裝技術(shù)���。TSV技術(shù)通過銅�����、鎢�����、多晶硅等導(dǎo)電物質(zhì)的填充,實現(xiàn)硅通孔的垂直電氣互連����。硅通孔技術(shù)可以通過垂直互連減小互聯(lián)長度��,減小信號延遲���,降低電容/電感,實現(xiàn)芯片間的低功耗�����,高速通訊����,增加寬帶和實現(xiàn)器件集成的小型化?����;赥SV技術(shù)的3D封裝主要有以下幾個方面優(yōu)勢:

1)更好的電氣互連性能����,

2)更寬的帶寬,

3)更高的互連密度��,

4)更低的功耗,

5)更小的尺寸�����,

6)更輕的質(zhì)量���。

TSV工藝主要包括深硅刻蝕形成微孔��,絕緣層/阻擋層/種子層的沉積����,深孔填充�����,化學(xué)機械拋光�,減薄、pad的制備及再分布線制備等工藝技術(shù)����。主要工藝包括幾個部分:

(1)通孔的形成;

(2)絕緣層�����、阻擋層和種子層的淀積;

(3)銅的填充(電鍍)���、去除和再分布引線(RDL)電鍍;

(4)晶圓減?�?�;

(5)晶圓/芯片對準(zhǔn)����、鍵合與切片。

TSV深孔填充技術(shù)是3D集成的關(guān)鍵技術(shù)���,也是難度較大的一個環(huán)節(jié)���,TSV填充效果直接關(guān)系到集成技術(shù)的可靠性和良率等問題,而高的可靠性和良率對于3D TSV 堆疊集成實用化是至關(guān)重要的�����。另外一個方面為在基片減薄過程中保持良好的完整性��,避免裂紋擴展是TSV工藝過程中的另一個難點�����。

TSV技術(shù)本質(zhì)上并不是一種封裝技術(shù)方案,而只是一種重要的工具��,它允許半導(dǎo)體裸片和晶圓以較高的密度互連在一起����。基于這個原因����,TSV在大型IC封裝領(lǐng)域中是一個重要的步驟。但TSV不是推動3D封裝技術(shù)進(jìn)步的唯一方法���。它們僅代表眾多材料�����、工藝和封裝開發(fā)的一個部分�����。

未來的3D堆??赡馨幚砥?、存儲器�����、邏輯和模擬及RF電路�,所有這些都通過TVS互連�����。流體通過MEMS微通道實現(xiàn)冷卻�����。